记者方芳 郭泊含

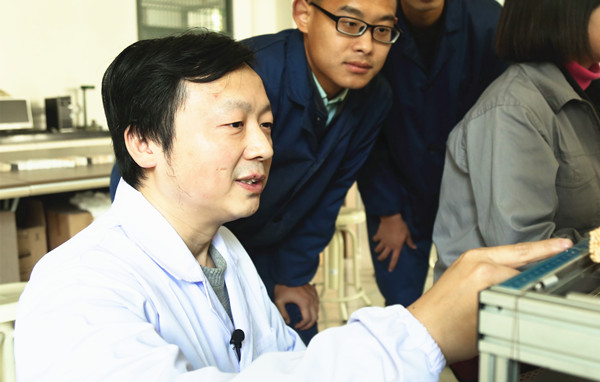

周末的清晨,推开黄奥教授办公室的大门,满满一柜子的学科杂志、书刊等资料层层叠叠地摆放在桌案。黄奥坐在电脑桌前目不转睛地看着,不断敲击着键盘,“科研和学习一样,都需要不断累积。”

黄奥是我校材冶学院教授,主要从事耐火材料与冶金熔体的相互作用及其模拟与调控研究,是《Journal of the Australian Ceramic Society》副主编,湖北省硅酸盐学会常务理事、耐火材料分会理事长。在材料与冶金领域国际著名学术期刊《Corrosion Science》、《Journal of the American Ceramic Society》等发表学术论文70余篇、三大索引收录近40篇,专著1部,授权国家发明专利22项,获省级科学技术奖8项等。

数值模拟让高温可见

走进黄奥团队实验室,夯实的大铁架将空间分成两块,一侧的储物箱密密麻麻摆成“小山包”,各式各样的实验仪器与设备摆成一列。

高温难“见”,高温难“现”,是进行高温实验的两大困难。炽热的钢水被不停搅拌着,高温和强烈的辐射往往让人难以直接观察,而一遍又一遍的现场实验浪费大量材料造成成本骤增,实验周期变得漫长,怎么办?

“条件不允许我们在现场一直做实验。”黄奥毫不畏惧,“要跟进时代,学会通过数学建模和数值计算改变现状。通过计算机构建方程组的形式来描述物理化学过程的变化,做出的模型可以不断完善使用,无需反复到现场去试验。”

建立数学模型、确定边界条件、构建几何模型,黄奥坐在计算机前不断敲击着键盘。庞大的计算量让数值模拟和修正过程变得复杂,“往往一个较为完善的模型建立需要至少三到五年时间。”

“做好的模型总认为很好,但一经实验验证就会有很大误差。”为了完善耐火材料侵蚀的模型,黄奥常常盯着电脑屏幕,如老僧入定般,一坐就是一天。修改,实验,再修改,再实验,当模拟结果得到很好证实时,前后花了整整五年。

计算机的模拟结果通常需要反复验算,黄奥带着团队在实验室,看着实验仪器上的红色数字闪闪跳动着,为了减小误差,一毫一克的用量都尽心以待,“误差大则说明模型不合理,需要不断优化。”

从传热过程到热损失,从流体动力学到能量守恒,大量偏微分方程组的计算不容出错。“可能一连几年都没有成果,需要我们充分预计实际情况进行返补,不断修正非理想状态。”黄奥说。

成功总是青睐勤奋专注的人,黄奥确立了以数值模拟为重要手段,以耐火材料长寿化、功能化和轻量化为核心,发展冶金耐火材料设计、制备及应用的新理论、新方法和新工艺为目标的研究体系,研究成果引起了国际国内同行的关注。

黄奥撰写的学术专著《钢冶炼过程耐火材料与渣/钢作用的数值模拟》由科学出版社出版,获奥地利莱奥本矿业大学“Hans Theisbacher”杰出科研成果奖,并成为2016和2018新材料国际发展趋势高层论坛优秀青年科学家的特邀报告人、《中国材料进展》的特约撰稿人。

平凡中有意外之喜

“克服困难很有成就感,而现场的困难一辈子都研究不完。”盛夏,炼钢厂内机器的轰鸣声嗡嗡作响,黄奥及其团队带着实验室研发的新型功能性耐火材料一刻不停歇地做现场实验。

“实验室里是模拟的理想化状态,到了现场需要协调和评估许多难以控制的因素变化。”黄奥回忆从实验室过渡到炼钢厂的过程。

“连铸中间包里装的是高温熔钢,一旦泄漏便难以控制。”如何在引入气泡的同时使气管不损坏成为了黄奥在现场应用环节的“拦路虎”。高高的平台上,黄奥戴着遮光眼镜对渣金液面进行实时观测,紧盯着数据缓慢地变化,汗水一遍遍地浸湿外套。

当连铸进行到四五个小时时,在平台上观测的黄奥等人突然发现吹气装置失灵了。设备紧急停止运转后,待温度一降低到安全值,黄奥等人便毫不犹豫地跳进内衬表面尚有一百多度余温的中包炉里测量,对产生的问题和误差进行判断。“一次衣服被烧着了,直接脱了就跳出来。”黄奥笑谈。